涡流阵列检测 涡流阵列技术 涡流阵列技术( ECA )以电子方式驱动同一个探头中多个相邻的涡流感应线圈,并解读来自这些感应线圈的信号。通过使用多路技术采集数据,可避免不同线圈之间的互感。 OmniScan ECA 检测配置在桥式或发射 - 接收模式下可支持 32 个

涡流阵列检测

涡流阵列技术

涡流阵列技术(ECA)以电子方式驱动同一个探头中多个相邻的涡流感应线圈,并解读来自这些感应线圈的信号。通过使用多路技术采集数据, 可避免不同线圈之间的互感。

OmniScan® ECA检测配置在桥式或发射-接收模式下可支持32个感应线圈(使用外部多路器可支持的感应线圈多达64个)。操作频率范围为20 Hz~6 MHz,并能选择在同一采集中使用多频。

涡流阵列的优势

同单通道涡流技术相比,涡流阵列技术具有下列优势:

检测时间大幅度降低。

单次扫查覆盖更大检测区域。

减小了机械和自动扫查系统的复杂性。

提供检测区域实时图像,便于数据的判读。

极好地适用于对那些具有复杂几何形状的部件的检测。

改进了检测的可靠性和检出率(POD)。

涡流阵列探头

Olympus NDT制造的R/D Tech® ECA探头可适用于广泛的应用领域。根据缺陷的不同类型或者被测工件的形状,可以设计出不同的探头。标准探头可检测如裂纹、点蚀等缺陷,以及多层结构中如裂纹及腐蚀等近表面的缺陷。

传感器之间的多路转换技术。

涡流阵列探头可以省掉两轴扫查中的一轴,使涡流设置具有更大的灵活性。

探头可以做成不同的形状和尺寸,以更好地适应检测部件的外形。

用于腐蚀检测的发射-接收探头可以探到铝材料中6毫米(0.25英寸)的深度。

用于表面裂痕检测的发射-接收探头以及一个可选编码。

用于表面裂痕检测的绝对式探头。

请了解有关我们涡流阵列探头的更多的信息

涡流阵列软件

简单的数据采集和分析显示

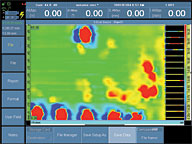

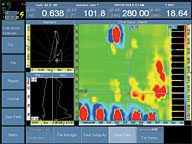

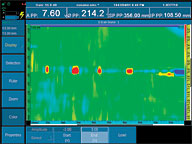

C扫描视图中的数据采集,可快速有效地检测缺陷。

分析模式下的数据选择,可在阻抗图和带状图中浏览信号。

波幅、相位和位置测量。

可调彩色调色板。

大尺寸阻抗平面图和带状视图,与常规单通道ECT探头检测相适应。

校准向导

分步进行。

一组中的所有通道可被同时校准,每个通道各有自己的增益和旋转。

波幅和相位可以根据不同的参考缺陷设定。

报警

3个报警输出可将指示灯、蜂鸣器和TTL输出组合到一起。

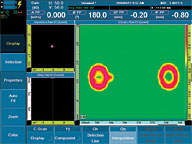

可以在阻抗图中定义不同的报警区形状(扇形、长方形、环形等)。

自动探头识别和配置

探头被连接后,C扫描参数和多路器的顺序即可被自动设置。

频率范围保护可避免损坏探头。

分析模式下的求差工具

该功能可去除在相邻通道间的提离变化。

高级实时数据处理

实时数据插值可以改进缺陷的空间显示。

使用两个频率,可生成一个MIX信号,以去除干扰信号(如:提离、紧固件信号等)。

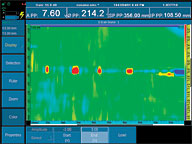

数据处理可以选用高通、低通、中值和平均滤波器。下图为一个应用实例:在搭接处边缘检测出裂纹,因为该处厚度出现急剧的变化。经滤波的数据可以改进检测效果,特别是对小裂纹而言。

涡流模块的技术规格

外型尺寸

(宽 x 高 x 厚) 244毫米 x 182毫米 x 57毫米

(9.6英寸 x 7.1英寸 x 2.1英寸)

重量 1.2公斤(2.6磅)

接口 1个OmniScan®涡流阵列探头接口

1个19针Fischer®涡流探头接口

1个BNC接口

通道数量 32个通道,带内置多路转换器

64个通道,带外置多路转换器

探头识别 自动探头识别和设置

发生器

发生器数量 1个(带内置电子参考)

最大电压 12 Vp-p,10 Ω

工作频率 20 Hz~6 MHz

带宽 8 Hz~5 kHz(单线圈中)。同时隙成反比例关系,并通过仪器在多路模式下设定。

接收器

接收器数量 1个~4个

最大输入信号 1 Vp-p

增益 28 dB~68 dB

内置多路转换器

发生器数量 32个(8个时隙时,4个发生器同时工作;使用外部多路转换器时,多达64个)

最大电压 12 Vp-p,50 Ω

接收器数量 4个差分接收器(每个8时隙)

最大输入信号 1 Vp-p

数据采集

数字化频率 40 MHz

采集速率 1 Hz~15 kHz(单线圈中)。 速率可由仪器处理能力限制,或通过多路激发模式的延迟设定所限制。

A/D分辨率 16比特

数据处理

相位旋转 0°~360°,步距为0.1°

滤波 FIR低通、FIR高通、FIR带通、FIR带阻(截止频率可调)、中值滤波器(在2点~200点之间变化)、平均滤波器(在2点~200点之间变化 )

通道处理 混合

数据存储

最大文件容量 取决于内部闪存空间:180 MB(或者300 MB,可选)

数据同步

按内部时钟 1 Hz~15 kHz(单线圈)

外部步速 有

按编码器 单轴或双轴

报警器

报警器数量 3个

报警区域形状 扇形、倒置扇形、框形、倒置框形和环形

输出类型 视频、音频以及TTL信号

模拟输出 1个(X或Y)